نحوه ترکیب مواد اولیه در تولید فیلتر هوا : تولید فیلتر هوا یک کار کاملا تخصصی می باشد که نیاز به آموزش دارد و افراد عادی نمی توانند ان را انجام دهند. زیرا طبق آزمایشاتی که برای تولید هوا با کیفیت انجام شده است مواد اولیه آن باید به اندازه کافی با هم ترکیب شوند تا محصول تولید شده دارای استاندارد ملی باشد. حالا می خواهیم بدانیم نحوه ترکیب مواد اولیه در تولید فیلتر هوا چگونه است؟ با ما همراه باشید

چه نوع مواد اولیه در تولید فیلتر هوا استفاده می شود؟

در تولید فیلتر هوا خودرو مواد اولیه مختلفی از جمله مواد پلی یورتان، کاغذ فیلتر، چسب فیلتر، توری فلزی و غیره مورد نیاز است. فوم پلی یورتان یکی از مواد اولیه در تولید فیلتر هوا خودرو میباشد که از واکنش شیمیایی دو مایع پلی ال و ایزو ( ایزوسیانات ) تولید می شود.

پلی ال یا به اصطلاح پلی، یک رزین پلیمری است که بسته به شرایط تولید بی رنگ یا شیری رنگ میباشد. رزین پلی ال حاوی یک پلی ال پایه میباشد که مواد افزودنی، کاتالیست، رنگ، مواد پرکننده و … برای دستیابی به کیفیت مورد نظر به آن افزوده میگردد. ماده ایزوسیانات یا به اصلاح ایزو، مایعی قهوه ای رنگ یا بی رنگ است که بهعنوان سخت کننده یا هاردنر در تولید فوم پلی یورتان استفاده می شود.

نحوه ترکیب مواد اولیه در تولید فیلتر هوا

نحوه ترکیب مواد اولیه در تولید فیلتر هوا

در قسمت بالا با مواد اولیه تولید فیلتر آشنا شدیم و دریافتیم برای تولید فیلتر هوا به مواد اولیه نظیر پلی یورتان، کاغذ فیلتر هوا ، چسب فیلتر، توری فلزی و … نیاز داریم. در این قسمت با نحوه چگونگی ترکیب مواد اولیه در تولید فیلتر هوا آشنا می شویم. در تولید فوم فیلتر هوا استاندارد، لازم است پلی ال و ایزوسیانات به خوبی و با نسبت ترکیب مشخص با هم میکس شوند تا زنجیره های پلیمری پلی یورتان به خوبی تشکیل شوند.

ترکیب و میکس مواد پلی یورتان اصولا توسط دستگاه تزریق انجام می شود. این دستگاه از دو تانک جهت نگهداری مایع پلی و ایزو، هد تزریق مواد به داخل قالب فیلتر، شیلنگ یا لوله انتقال مواد از تانک و سر هد، پمپ جهت انتقال مایع پلی و ایزو از تانک با سر هد میباشد. فشار لازم جهت میکس و ترکیب کردن دو مایع پلی و ایزو توسط هد دستگاه تأمین می شود. دستگاه تزریق پلی یورتان بر اساس میزان فشار ترکیب و میکس دو مایع در سر هد به دو نوع فشار پایین ( low pressure) و فشار بالا ( high pressure)، تقسیم بندی می شوند.

دستگاه تزریق فوم فشار بالا همانطور که از نامش پیداست با فشار بالایی دو مایع پلی و ایزو را با هم ترکیب و میکس می کند و در نتیجه واکنش تشکیل فوم پلی یورتان به طور کامل انجام می گیرد و محصول با کیفیتی در مقایسه با دستگاه تزریق فشار پایین می توان تولید کرد.

دستگاه تزریق فشار بالا چه مزیتی در تولید فیلتر هوا دارد؟

از مزیت های دیگر دستگاه تزریق فشار بالا در تولید فیلتر هوا، پاکیزه بودن آن است زیرا هیچگونه مواد پلی یورتانی در داخل هد دستگاه باقی نمی ماند اما در دستگاه تزریق فشار پایین، با توجه به باقی ماندن مواد پلی یورتان واکنش داده در داخل هد دستگاه، ضروری است فوم پلی یورتان به جای مانده با حلالی مانند متیلن کلراید شستشو و پاک گردد. با توجه به اینکه متیلن کلراید با فشار باد پخش می شود موجب آلود کردن هوای محیط نیز میگردد.

نحوه ترکیب مواد اولیه در تولید فیلتر هوا

چرا در تولید فیلتر هوا از دستگاه تزریق فشار پایین استفاده می شود؟

البته با توجه به قیمت بالای دستگاه تزریق فشار بالا، در ایران معمولا از دستگاه تزریق فشار پایین در تولید فیلتر هوا استفاده می شود. باید توجه داشت در این دستگاه باید برای ذخیره حلال متیلن کلراید یک تانک ذخیره تعبیه کرد. در تولید فیلتر هوا گاهی دیده می شود افرادی در منزل و به طور دستی اقدام می کنند که به دلیل بروز مشکلات تنفسی و پوستی که این مواد شیمیایی ایجاد می کنند به هیچ وجه توصیه نمیگردد. همچنین رقابت با تولید کنندگان فیلتر هوا که دارای دستگاه می باشند، هم از لحاظ کیفیتی و هم قیمتی، به هیچ عنوان برای این افراد دستی زن امکان پذیر نمیباشد.

چگونگی ترکیب ترکیب پلی به ایزو در تولید فیلتر هوا

در تولید فیلتر هوا استاندارد و با کیفیت علاوه بر میکس مناسب پلی و ایزو، نسبت ترکیب واکنش نیز میبایست بهدقت رعایت شود. در واکنش پلی یورتان گروه عاملی OH پلی ال با گروه NCO ایزوسیانات ترکیب شده و تشکیل فوم پلی یورتان میگردد. بسته به مقدار عدد هیدروکسیل رزین پلی ال و عدد NCO ایزوسیانات نسبت ترکیب واکنش توسط سازنده مواد پلی یورتان تعیین میگردد.

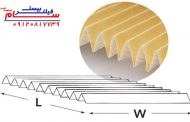

هر چه تعداد شاخههای فعال رزین پلی ال کمتر باشد، فوم برای تشکیل واکنش به ایزوسیانات کمتری نیاز دارد. بهعنوانمثال در تولید فیلتر هوا نسبت ترکیب پلی به ایزو ۳ به ۱ است درحالیکه در تولید فوم سرد پلی یورتان ( فوم صندلی ) با توجه به اینکه شاخههای فعال رزین پلی ال بیشتر است به ایزوسیانات بیشتری برای تشکیل واکنش نیاز است و نسبت ترکیب پلی به ایزو ۲ به ۱ است. در فوم سخت پلی یورتان که رزین پلی ال دارای بیشترین شاخه فعال میباشد، نسبت ترکیب پلی به ایزو ۱ به ۱ است.

باید توجه داشت افزودن هرگونه ناخالصی و فیلر و مواد پرکننده مانند کربنات کلسیم یا پودر پیویسی به رزین پلی ال با توجه به اینکه مواد فعالی نیستند و در واکنش شیمیایی شرکت نمیکنند موجب نیاز کمتری به ایزوسیانات میباشد به همین دلیل نسبت ترکیب پلی به ایزو از ۳ به ۱ تبدیل به ۴ به ۱ و یا ۵ به ۱ میگردد.

البته باید یادآور شد تفاوت در نسبت ترکیب مواد دو سازنده مواد پلی یورتان الزاما به معنای داشتن فیلر در پلی نیست و گاهی بسته به فرمول شیمیایی سازنده مواد پلی یورتان ممکن است نسبت ترکیب مواد متفاوت باشد.